Rozwiązania

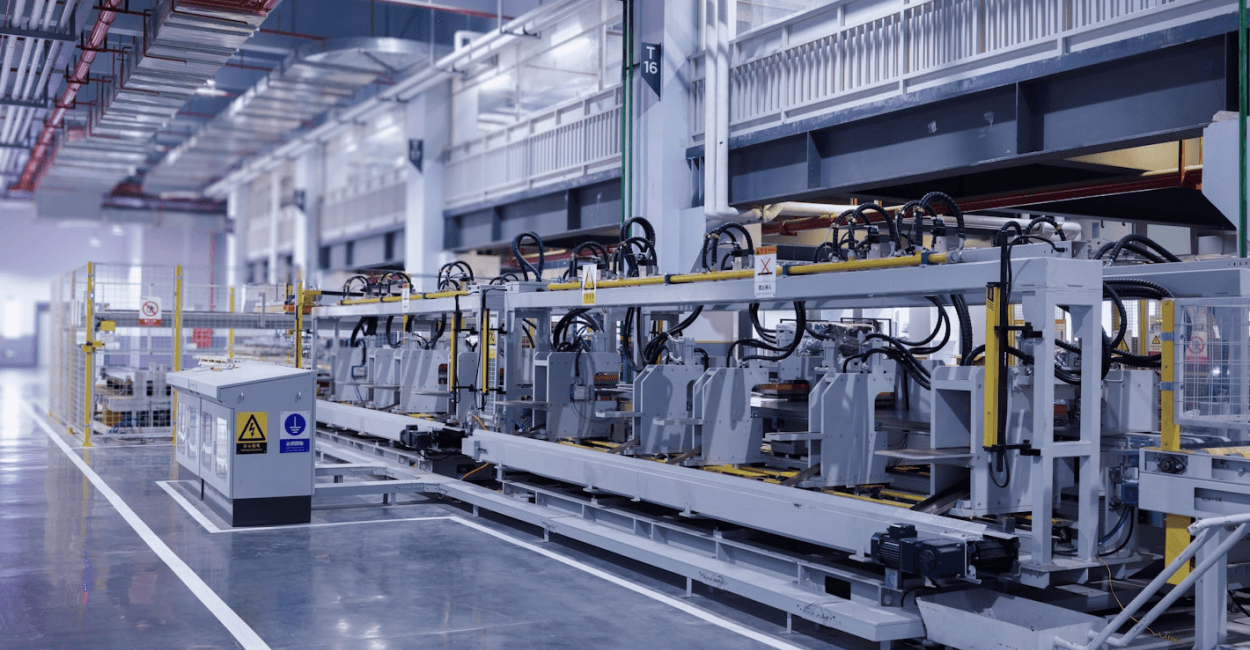

dla Produkcji

Rozwiązania wspierające dążenie do doskonałości operacyjnej

Inteligentna fabryka

Oferujemy zintegrowane środowisko, które weryfikuje i analizuje dane z różnych źródeł – od systemów SCADA i historian, poprzez interfejsy API, aż po bazy danych i platformy Big Data. Użytkownicy otrzymują pełen obraz procesów

w czasie rzeczywistym.

Nasze rozwiązania umożliwiają definiowanie kluczowych wskaźników wydajności (KPI), ich monitorowanie i raportowanie. Zapewniają szybką identyfikację anomalii i przestojów, generują automatyczne powiadomienia oraz oferują zaawansowane funkcje analizy oparte na AI, co pozwala na efektywne zarządzanie zdarzeniami i usprawnioną komunikację na wszystkich szczeblach organizacji. Prowadzi to do poprawy OEE, redukcji błędów, lepszej alokacji zasobów oraz szybszego i trafniejszego podejmowania decyzji w oparciu

o rzetelne informacje.

Monitorowanie produkcji

Stosując najlepsze rozwiązania dostępne na rynku i nasza wiedzę branżową

w bezpieczny sposób integrujemy się z systemami automatyki, tworząc uporządkowane źródło prawdy o stanie i historii produkcji. Dzięki temu opierając się na dobrych jakościowo danych możemy analizować aktualną sytuację

i prognozować przyszłość.

Bądź na bieżąco z naszymi nowościami

Zapoznaj się z artykułami naszych ekspertów, trendami

branżowymi i case studies.

Optymalizacja produkcji

Stosowane rozwiązania pozwalają na mierzenie kluczowych wskaźników (KPI), analizę wyników i wyciąganie wniosków oraz wprowadzanie programów optymalizujących. Starannie opracowany Cyfrowy Bliźniak (Digital Twin) pozwala na jak najwierniejsze odwzorowanie rzeczywistości w środowisku cyfrowym.

Rozbudowane systemy bezpieczeństwa i uprawnień gwarantują pełną ochronę danych i zgodność z wymogami regulacyjnymi.

Raportowanie

Nasze doświadczenie oraz wiedza informatyczna i branżowa pozwalają nam korzystać zarówno z typowych narzędzi do raportowania, jak Power BI, jak

i bardziej zaawansowanych rozwiązań pozwalających na przedstawianie sytuacji w czasie rzeczywistym. Dzięki temu możliwa jest bieżąca weryfikacja realizacji planów oraz raportowanie na dowolnym poziomie szczegółowości – od godzin, przez zmiany i doby, aż po całe miesiące.

Przeczytaj więcej o raportowaniu: https://smartrdm.com/reports/

Monitoring mediów

Monitoring mediów w zakładach produkcyjnych odgrywa kluczową rolę

w optymalizacji kosztów, zapewnieniu ciągłości produkcji oraz zwiększeniu efektywności energetycznej. Obejmuje on m.in. monitorowanie zużycia energii, wody, gazu i sprężonego powietrza, co pozwala na identyfikację strat, eliminację nieefektywności i lepsze zarządzanie zasobami.

Realizujemy projekty monitoringu zużycia mediów, wspieramy wdrażanie zaawansowanych analiz kosztów zużycia przypadających na jednostkę produkcji oraz predykcji konsumpcji. Korelujemy dane dotyczące zużycia mediów

z danymi z procesów produkcyjnych. Dostarczamy rozwiązania w zakresie raportowania, alarmowania (strażnik mocy) i obsługi procesów w obszarze monitoringu zużycia mediów.

Poprawa efektywności energetycznej

Wykorzystując analizy predykcyjne, dane środowiskowe oraz dane procesowe i produkcyjne dostarczamy szczegółowe prognozy zużycia oraz rekomendacje planów produkcyjnych, które optymalizują jednostkowy koszt zużycia mediów.

Wspieramy firmy w zarządzaniu własnymi źródłami energii i wykorzystaniu energii ze źródeł odnawialnych. Dobre zarządzanie bilansem energetycznym przynosi wymierne korzyści, zwłaszcza w warunkach zmienności cen mediów i ich wpływu na koszty produkcji.

Bazy wiedzy

Wspieramy tworzenie bazy wiedzy w organizacji, która stanowi kluczowe narzędzie w zarządzaniu informacjami w zakładach produkcyjnych. Umożliwia ona gromadzenie, organizację oraz udostępnianie wiedzy dotyczącej procesów, procedur i najlepszych praktyk. Dzięki bazie wiedzy pracownicy zyskują łatwy dostęp do istotnych informacji, co sprzyja efektywności pracy oraz innowacyjności.

Realizujemy wdrożenia rozwiązań opartych o sztuczną inteligencję oraz wspieramy Klientów w adaptacji najnowszych technologii.

Wykorzystanie AI przy korzystaniu z bazy wiedzy pozwala na znacznie szybsze pozyskiwanie informacji przechowywanych w różnych repozytoriach danych, co zwiększa komfort pracy i przyspiesza podejmowania decyzji opartych na tych informacjach.

Rekomendacje działania

Szybkie podejmowanie lepszej jakości decyzji jest kluczowe dla podnoszenia efektywności operacyjnej. Wykorzystujemy zaawansowane algorytmy obliczeniowe, które generują rekomendacje dla operatorów, umożliwiając im wybór optymalnego scenariusza działania.

Predictive Maintenance

Predictive Maintenance, czyli konserwacja predykcyjna, to strategia utrzymania ruchu, która wykorzystuje dane w czasie rzeczywistym oraz zaawansowane analizy do przewidywania, kiedy sprzęt może ulec awarii. Głównym celem PdM jest minimalizacja nieplanowanych przestojów, optymalizacja kosztów utrzymania oraz wydłużenie żywotności maszyn i urządzeń. Wykorzystując dane procesowe z maszyn i urządzeń, zaawansowane analizy i struktury danych

(w tym Digital Twin), wspieramy Klientów w budowaniu modeli predykcyjnych szacujących prawdopodobieństwo wystąpienia awarii w czasie. Nasza metodyka umożliwia organizację wysokiej jakości danych, wykorzystując najbardziej zaawansowane algorytmy oparte na podejściu CBM (Condition-Based Maintenance) i RCM (Reliability-Centered Maintenance). Korzystamy z wiedzy operatorów oraz służb utrzymania ruchu do ciągłego doskonalenia modeli,

a także na bieżąco mierzymy efekty ich działania.

Poznaj nasze podejście do wdrożenia PDM gwarantujące sukces.

Strategia Predictive Maintenance dopasowana do Twoich potrzeb

Zapoznaj się z metodyką wdrożenia predykcyjnego utrzymania ruchu (Predictive Maintenance) zbudowaną w oparciu o najlepsze praktyki, zrealizowane wdrożenia oraz najnowsze technologie i narzędzia (w tym machine learning i AI).

Raportowanie środowiskowe

W sektorze przemysłowym raportowanie środowiskowe staje się nie tylko wymogiem regulacyjnym, ale także narzędziem do zwiększania przejrzystości, poprawy efektywności operacyjnej i budowania zrównoważonej strategii biznesowej.

Raportowanie środowiskowe to proces zbierania, analizowania i przedstawiania danych dotyczących wpływu działalności firmy na środowisko zgodnie

z aktualnymi przepisami (np. EU ETS, Taksonomia UE).

Obejmuje ono m.in.:

- emisje CO₂ oraz innych gazów cieplarnianych (GHG), w tym również ślad węglowy w całym łańcuchu dostaw

- zużycie energii i efektywność energetyczną

- wykorzystanie odnawialnych źródeł energii (OZE) oraz udział zielonej energii w bilansie energetycznym

- gospodarowanie odpadami wraz z optymalizacją procesów recyklingu

- zarządzanie zasobami wodnymi, w tym monitorowanie i optymalizację zużycia wody

CSRD (Corporate Sustainability Reporting Directive),

Od 2024 roku zobowiązuje duże firmy w UE do raportowania zgodnie z nowymi standardami ESRS (European Sustainability Reporting Standards).

EU ETS (Europejski System Handlu Emisjami)

System, w którym przedsiębiorstwa z sektora energetycznego oraz innych energochłonnych branż muszą raportować swoje emisje CO₂ i nabywać uprawnienia do ich emisji.

Taksonomia UE

System klasyfikacji działalności gospodarczej określający jej zgodność z celami zrównoważonego rozwoju, wspierający ekologiczne inwestycje.

GHG Protocol

Międzynarodowy standard raportowania emisji gazów cieplarnianych, obejmujący trzy zakresy: Scope 1 (emisje bezpośrednie), Scope 2 (emisje pośrednie związane z zakupioną energią) i Scope 3 (pozostałe emisje w całym łańcuchu wartości).

Ocena stopnia cyfryzacji

Wspieramy przedsiębiorstwa w analizie stopnia zaawansowania poziomy cyfryzacji przedsiębiorstwa co pozwala na zaplanowanie podejścia, weryfikację poziomu inwestycji i dobranie najlepszych rozwiązań. Budowa roadmapy pomaga przedsiębiorstwom w określeniu celów oraz etapów, które należy zrealizować, aby skutecznie wdrożyć nowoczesne technologie. Dobrze zaplanowana roadmapa uwzględnia zarówno aspekty technologiczne, jak

i organizacyjne, co sprzyja efektywnej implementacji innowacyjnych rozwiązań.

Jak przygotować się do wdrożenia doskonałości operacyjnej?

Pierwszym krokiem jest zdefiniowanie jasnych celów, jakie chcemy osiągnąć dzięki systemowi monitorowania produkcji. Następnie warto zbudować zespół interdyscyplinarny, uwzględniający pracowników różnych działów, by uwzględnić potrzeby wszystkich interesariuszy. Kluczowa jest też analiza istniejących procesów i określenie obszarów wymagających optymalizacji. Równolegle należy sprecyzować, jakie dane będą niezbędne do osiągnięcia założonych celów, jak często je pobierać, skąd je pozyskiwać oraz w jaki sposób je zabezpieczać, aby zyskać maksymalną precyzję w analizie wyników. Istotnym elementem planowania projektu jest podzielenie go na etapy i wyznaczenie kamieni milowych, co pozwoli mierzyć postępy i sprawnie dążyć do wyznaczonych celów. Na każdym etapie — od transmisji danych OT po testy algorytmów analitycznych — konieczne jest zaangażowanie osób odpowiedzialnych za weryfikację poprawności działania systemu.

Po uruchomieniu rozwiązania nie należy zapominać o ciągłym doskonaleniu, opartym na monitorowaniu efektywności, zbieraniu opinii użytkowników

i regularnych usprawnieniach. Przed ostatecznym wyborem narzędzia dobrze jest ocenić, czy wybrane rozwiązanie będzie skalowalne, zgodne z trendami technologicznymi i umożliwi integrację z innymi systemami. Wreszcie, należy zadbać o odpowiedni dostęp do wiedzy, by pracownicy mogli korzystać

z doświadczeń i historii działania, co zapewni ciągłość procesów i pozwoli utrzymać wypracowane standardy na najwyższym poziomie.

Skontaktuj się z nami i poznaj wszystkie możliwości, które oferują nasze rozwiązania

Razem dopasujemy technologie, które przyspieszą rozwój Twojego biznesu!