Platforma Smart RDM to profesjonalne rozwiązanie IT, które idealnie wpisuje się w potrzeby branży produkcyjnej, bez względu na rodzaj produkcji. Wiedzę na temat typowych wyzwań i tzw. wąskich gardeł procesu produkcyjnego pozyskujemy od naszych klientów, a potem wspólnie z nimi opracowujemy funkcjonalności Smart RDM, które zwiększają efektywność procesu. Jakie korzyści z wdrożenia platformy czerpią nasi klienci z branży ceramicznej?

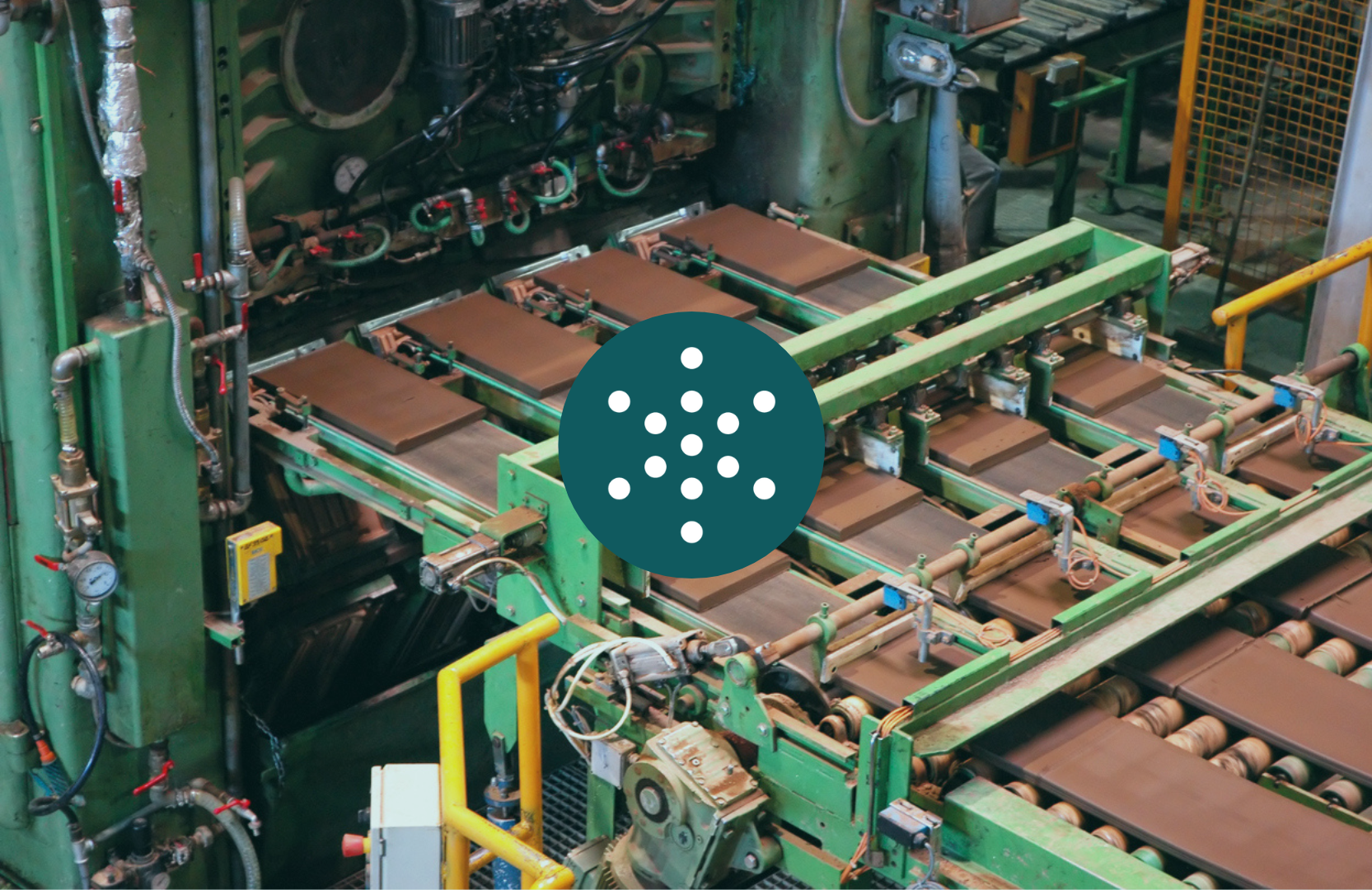

Zanim w sortowni, czyli na finiszu produkcji pojawi się gotowa partia płytek, surowiec przechodzi przez kilka etapów obróbki i kilka maszyn. Młyny, mieszalnie, prasy, wreszcie – serce produkcji, czyli piec. Każdy z tych etapów generuje koszty – to koszty surowców, zużytej energii, pracy operatorów i każdy etap może generować straty. Ich skalę łatwiej sobie wyobrazić zwłaszcza “na tle” wielkości maszyn produkcyjnych: mieszalniki mają kilkutonową objętość, a długość pieca to kilkadziesiąt metrów. Jak przy takich wolumenach precyzyjnie monitorować produkcję i uniknąć strat? Przyjrzyjmy się najpierw słabym ogniwom produkcji w branży ceramicznej.

Słabe ogniwa procesu produkcji

Klienci wskazali nam kilka takich punktów.

● Zbyt późne wyłapywanie błędów w produkcji – często dopiero na kolejnym jej etapie.

● Brak wiedzy o tym, na jakim etapie produkcji jest dana partia płytek.

● “Przepalanie pustych minut” – piec pracuje, ale jest pusty.

● Maszyny są przestarzałe – prosta konstrukcja uniemożliwia opomiarowanie.

● Zaniedbania po stronie operatorów i niemożność ich kontroli – zwłaszcza w przypadku nieregularnego uzupełniania raportów.

Wszystko zaczyna się od operatora .

Jednym z obowiązków operatora maszyny jest regularne uzupełnianie raportów. Niestety, zdarza się, zwłaszcza na nocnych zmianach, że pracownik “odbębnia” całą papierkową robotę przez ostatnie pół godziny. “Papierkową” w dosłownym znaczeniu, ponieważ ewidencja pracy maszyny i wszelkich pomiarów prowadzone są w formie zapisków na kartkach albo w zeszytach. Nie ma możliwości, aby na bieżąco rozliczać operatorów z regularnego uzupełniania raportów, w efekcie – brakuje danych obrazujących proces produkcji krok po kroku. W takim trybie pracy prowadzenie monitoringu w czasie rzeczywistym jest wykluczone.

Platforma Smart RDM narzuca czas uzupełnienia i wysłania raportu, operator musi więc wykonać konkretną liczbę pomiarów w ciągu zmiany. Operator przesyła dane, system zapisuje je, tworząc dokładną i – co istotne – wiarygodną historię: system może odrzucić raport, który nie jest uzupełniony zgodnie ze standardami. Jest to możliwe dzięki tzw. formularzom, które pozwalają na ręczne uzupełnianie danych w systemie OSIsoft PI (opisaliśmy je w odrębnym artykule). W zależności od maszyny, możliwe jest częściowe zastąpienie formularzy tzw. trybem autouzupełniania (odczyty z maszyn są pobierane automatycznie, a operator wpisuje tylko imię i nazwisko, potwierdzając odczyt).

Dane są punktem wyjścia do obliczeń, które w systemie dokonują się automatycznie.

Od fabryki na papierze do real-time monitoringu

W ten sposób można przenieść z zeszytów do systemu całą produkcję i zgromadzić wszystkie dane w jednym miejscu. Odtąd można śledzić na bieżąco nie tylko aktualne, ale także historyczne dane produkcyjne – z każdego etapu. Im więcej danych zbierzemy, im będą dokładniejsze, tym większa pewność szybkiego wychwycenia błędów, wyregulowania maszyny, zmiany parametrów i zmniejszenia strat.

Sercem produkcji w branży ceramicznej jest piec i to on jest najbardziej kosztowny, zwłaszcza gdy pracuje bez surowca. Puste minuty przynoszą największą stratę, dlatego tak ważne jest precyzyjne wyliczenie, kiedy dana partia płytek opuści piec i zwolni miejsce dla kolejnej. Tworzenie takich wyliczeń jest możliwe właśnie na podstawie precyzyjnych danych historycznych – jeśli wcześniej na każdym etapie podamy liczbę płytek, która wchodzi i wychodzi z maszyny. W przypadku ewentualnej straty można określić nie tylko jej wielkość, ale także przypisać ją do operatora czy zmiany godzinowej. Ocena efektywności pracy pieca (i innych maszyn) to także kontrola zużycia gazu i energii elektrycznej.

Smart RDM jako integrator danych

Już wiemy, że Smart RDM umożliwia monitoring systemu produkcji i że jakość tego monitoringu jest zależna od danych, które zasilą system. Smart RDM jest również integratorem danych – zbiera dane z automatyki, systemów produkcji i ERP. Zatem monitoring produkcji to w dosłownym znaczeniu monitoring zamówienia, które wychodzi z systemu ERP i jest “mapowane” przez Smart RDM na poszczególnych etapach produkcji.

Komunikacja pomiędzy Smart RDM i ERP jest dwukierunkowa: RDM pobiera z ERP dane zamówienia na produkcję konkretnej partii płytek, a następnie “wystawia” dane do ERP, żeby zasilić moduł rozliczania kosztów. W ten sposób otrzymujemy podsumowanie realizacji zamówienia (np. dana partia płytek na konkretnych etapach miała konkretne straty, jaki był koszt wyprodukowania, ile płytek było planowanych, ile stracono na poszczególnych etapach, bo pękły, zdarzył się błąd ludzki, źle dobrano parametry produkcji itp.).

Fabryka jak na dłoni

Gdy dane o produkcji zbierane są w zeszytach albo rozproszonych bazach w Excelu, monitoring musiałby odbywać się w postaci spaceru menedżera po całym zakładzie, od maszyny do maszyny. To raczej mało prawdopodobne. Dzięki platformie Smart RDM menedżer może zobaczyć całą fabrykę w formie wizualizacji na ekranie komputera i przeklikać wszystkie szczeble produkcji – aż do sortowni.. Co prawda na tym ostatnim etapie żadna maszyna ani żaden system nie zastąpi człowieka i nie oceni, czy płytka jest idealna, czy ma rysę, czy zaklasyfikować ją jako gatunek 1, 2 czy jako odrzut. Możemy jednak informacje z sortowni wprowadzić do systemu. Dzięki temu menedżer, który właśnie przygląda się produkcji zza biurka, zobaczy w Smart RDM, jaki numer partii płytek w danym momencie jest w sortowni, jaki był godzinę wcześniej, jaki dopiero jest w drodze i jaki opuszcza sortownię.

Wózki zamiast taśmociągów – pod kontrolą RDM

Choć każda branża mierzy się z typowymi dla siebie wyzwaniami, firmy mogą organizować produkcję po swojemu. Możemy wówczas dostosować działanie platformy Smart RDM do indywidualnych potrzeb i specyfiki procesu. Dla przykładu: jeden z naszych klientów z branży ceramicznej korzysta z wózków samojezdnych – są one używane zamiast taśmociągów. Dla produkcji w tym zakładzie wózki są kluczowe, a ich system można porównać do krwioobiegu: zgromadzony na wózkach zapas płytek pozwala zachować ciągłość produkcji.

Klient borykał się z problemem niewystarczającej kontroli nad tym systemem, ponieważ informacje o załadowanej na wózek partii płytek zapisywano ręcznie na kartce, przekazywanej ze stanowiska na stanowisko. Teraz wszystkich informacji dostarcza platforma Smart RDM i są one widoczne w systemie: jaka partia płytek znajduje się na konkretnym wózku i do jakiej maszyny jedzie. Precyzyjnie wskazujemy, jak dany produkt przechodzi przez kolejne etapy produkcji: od momentu, gdy pojawia się numer zlecenia do wypalenia gotowej płytki.

Inne funkcjonalności na życzenie klienta

Zdarza się, że w fabrykach pracują stare maszyny, np. w przerobowni. Spotkaliśmy się z sytuacją, gdy poziom surowca w jednym z gigantycznych zbiorników mierzony był ręcznie, za pomocą dalmierza. Planujemy unowocześnienie przeprowadzania tych pomiarów dzięki platformie Smart RDM, która będzie obliczać i podawać stan zbiornika – na podstawie jego wielkości i liczby ton, która do niego wchodzi.

Możemy monitorować każdą maszynę albo tak zwane gniazda, czyli miejsce pracy jednego operatora. Gniazdem może być piec, prasa itp. Wszystko zależy od umowy z klientem.

Podsumowanie

W jaki sposób monitorowana jest produkcja w Twoim zakładzie? Widzisz podobieństwa do opisanego przez nas procesu? Podziel się z nami swoim doświadczeniem!